In der modernen Fertigung sind Präzision, Wirtschaftlichkeit und Nachhaltigkeit entscheidende Faktoren. Genau hier setzt das Clinchen an:

Dieses mechanische Fügeverfahren ermöglicht es, Bleche und unterschiedliche Werkstoffe dauerhaft und belastbar miteinander zu verbinden, ohne Schweißen, ohne Nieten und ohne Kleber.

Für unsere Kunden bedeutet das: saubere Verbindungen, geringere Produktionskosten und ein Verfahren, das sich optimal für automatisierte Fertigung eignet.

Als Partner von Eckold, einem der führenden Hersteller im Bereich Clinchtechnik, liefern wir Ihnen die passende Lösung – von der mobilen Handzange bis zur maßgeschneiderten Produktionsanlage.

Nachhaltig & umweltfreundlich: Keine giftigen Dämpfe, keine Zusatzstoffe, geringer Energieverbrauch.

Kostensparend: Keine Verbrauchsmaterialien wie Nieten, Schrauben oder Kleber erforderlich.

Stabil & langlebig: Auch bei mehr als zwei Blechlagen entstehen sichere Verbindungen.

Flexibel: Funktioniert bei verschiedenen Werkstoffen und Dickenkombinationen.

Schnell & effizient: Optimal für Serienfertigung und automatisierte Fertigungslinien.

Individuell: Von der mobilen Clinchzange bis zur komplexen Sonderanlage – für jede Aufgabe gibt es die passende Lösung.

Egal ob Aluminium, verzinkter Stahl oder lackierte Oberflächen – Clinchen schafft form- und kraftschlüssige Verbindungen, die höchsten Anforderungen gerecht werden.

Das Verfahren ist so flexibel, dass auch bleche unterschiedlicher Dicke oder Materialien mit Zinkschicht sicher verarbeitet werden können.

Besonders wertvoll: Die Verbindungen entstehen ohne thermische Beeinflussung. Lackierungen, Beschichtungen oder galvanische Schichten bleiben erhalten – ein entscheidender Vorteil gegenüber Schweißen oder Kleben.

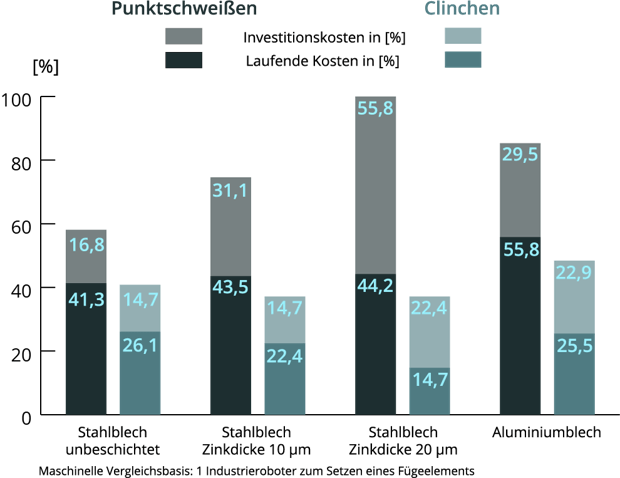

Ein Blick auf die Kosten zeigt schnell: Clinchen ist dem Punktschweißen klar überlegen.

Während beim Schweißen hohe Investitionen in Anlagen, Absaugtechnik und Sicherheitsvorkehrungen nötig sind, punktet das Clinchen mit vergleichsweise geringen Anschaffungskosten.

Noch deutlicher wird der Vorteil bei den laufenden Kosten:

Kein Energieaufwand für Hitze oder Schweißstrom

Keine Verbrauchsmaterialien wie Elektroden oder Zusatzwerkstoffe

Weniger Wartung und Verschleiß durch das einfache mechanische Prinzip

Das bedeutet: Schon nach kurzer Zeit amortisieren sich Clinchgeräte, und jede produzierte Verbindung spart bares Geld. Gleichzeitig profitieren Sie von einem umweltfreundlichen Verfahren, das ohne Rauch, Dämpfe oder thermische Belastung auskommt – ein Gewinn für Ihre Fertigung und die Arbeitsumgebung.

Das Prinzip ist ebenso einfach wie genial:

Das Ergebnis: Eine dauerhafte Verbindung, die in alle Richtungen gleich fest ist. Im Unterschied zu Schweißpunkten sind Clinchpunkte unsichtbar, belastbar und sauber.

Kein Wärmeeintrag → keine Gefügeveränderung, keine Verfärbungen, keine Materialschwächung.

Kein Zusatzmaterial → kein Lager- oder Beschaffungsaufwand für Nieten oder Schrauben.

Keine Nacharbeit → Oberflächen bleiben glatt und müssen nicht nachbearbeitet werden.

Geringer Verzug → ideal auch für dünne Bleche oder empfindliche Werkstoffe.

Die ECKOLD-Clinchtechnik bietet eine Vielfalt an Verbindungsvarianten, um für die jeweilige Verbindungsaufgabe die ideale Clinch-Variante einzusetzen, sogar eine Variante, mit der Bleche aus spröden Aluminiumlegierungen oder nicht umformbaren Werkstoffen, wie z. B. Federstählen mit einem umformbaren Werkstoff verbunden werden können.

kreisrundes und mediendichtes Füge-Element zum Verbinden von Fügeteilen unterschiedlicher Werkstoff-/ Blechdicken-Kombinationen mit nur einem Werkzeugsatz.

kreisrundes und mediendichtes Füge-Element zum Verbinden von Fügeteilen mit geringen Flanschbreiten mit wenig Bauteilverzug

verdrehsicheres Füge-Element zum Verbinden von Fügeteilen mit unterschiedlichem Umformverhalten und mit mehr als zwei Blechlagen.

kreisrundes Füge-Element zum Verbinden von Fügeteilen mit großen Unterschieden in den Einzelteilfügedicken und bei schlecht umformbaren Werkstoffen.

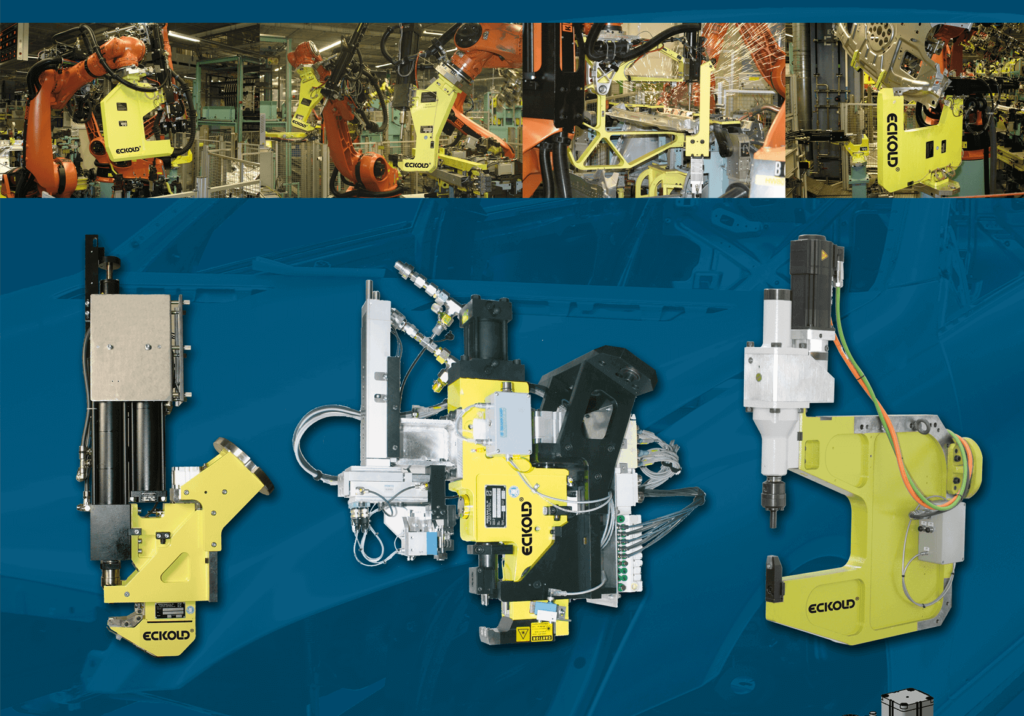

Als autorisierter Partner von Eckold bieten wir Ihnen ein breites Spektrum an Clinchlösungen:

Mobile Clinchzangen – für flexible Einsätze, z. B. bei Reparaturen oder kleinen Serien.

Stationäre Clinchgeräte – für den Einsatz in Fertigungslinien oder als Stand-alone-Lösung.

Clinchvorrichtungen und Clinchanlagen – für den automatisierten Betrieb und Integration in bestehende Produktionsprozesse.

Clinchbügeln und Sonderwerkzeuge – für spezielle Bauteile und individuelle Anforderungen.

Mit dem umfangreichen Sortiment lassen sich individuelle Fertigungsprozesse optimal abbilden – von der Kleinserie bis zur industriellen Massenproduktion.

Neben dem umfangreichen Standardprogramm bietet die ECKOLD-Clinchtechnik auch eine ganze Reihe von Lösungen nach Maß. Manche Aufgaben erfordern spezielle Ansätze – hier kommen die maßgeschneiderten Eckold-Lösungen ins Spiel. Gemeinsam mit Ihnen entwickeln wir Anlagen, die exakt auf Ihre Anforderungen zugeschnitten sind:

Robotergeführte Clinchsysteme

Individuelle Vorrichtungen

Flexible C-Bügel für schwer zugängliche Bereiche

Vollautomatisierte Anlagen für höchste Taktzeiten

Als Technologieexperte beraten wir Sie zu Ihrem individuellen Anliegen. Mit viel Erfahrung beleuchten wir mit Ihnen die gesamte Wertschöpfungskette und finden gemeinsam die optimale Lösung in Ihrem Anwendungsfall. Aspekte wie anlagentechnischer Aufwand für die Realisierung des Verfahrens, Effizienz in der Fertigung und die Möglichkeiten zur Automatisierung werden genauso bewertet wie die Umweltverträglichkeit und die Kosten.

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Das Verfahren ist in vielen Branchen unverzichtbar geworden:

Automobilindustrie – für Karosserieteile, Sitzstrukturen oder Dachkonstruktionen.

Maschinenbau – stabile Bauteile, komplexe Geometrien und hochpräzise Fertigung.

Elektrotechnik – Gehäuse, Schaltschränke, Kabelkanäle und Blechelemente.

Haushaltsgeräte (Weiße Ware) – Waschmaschinen, Trockner, Kühlschränke.

Klima- und Lüftungstechnik – Kanalbau, Gehäuse und Metallverbindungen.

Egal ob Standardanwendung oder individuelle Lösung: Clinchen ist breit einsetzbar und vielseitig kombinierbar.

Unsere Kunden setzen Clinchtechnik erfolgreich in verschiedensten Projekten ein:

Kontaktieren Sie uns – wir beraten Sie individuell und stellen Ihnen die richtige Kombination aus Gerät, Werkzeug und Anlage zusammen.